|

НовостиСИГМА-группа компанийНаукаПроизводствоСтатьи и публикацииСертификатыЛицензииНаградыОтзывыКонтактыЦентральный офисСеверо-ЗападВакансииЛоготипы

| |

Производство

На сегодняшний день фирма располагает современным оборудованием для серийного производства технических средств безопасности широкой номенклатуры.

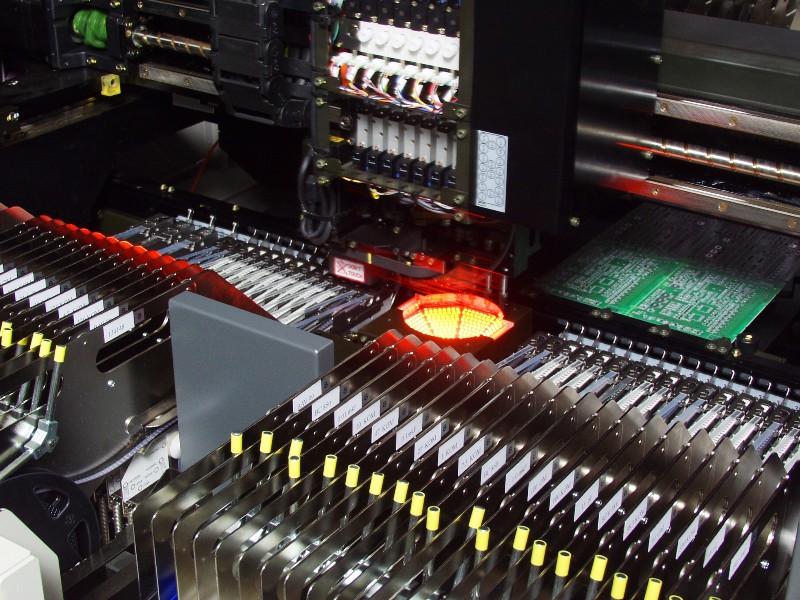

Основой производства изделий электронной техники является линия поверхностного монтажа, состоящая из следующего оборудования:

- Загрузчик печатных плат в линию из магазинов MIC0710LL.

- Автомат трафаретной печати DEK Horizon 03I.

- Автомат-установщик поверхностно монтируемых компонентов Phillips "Topaz-X" (производительность до 20000 компонентов/час).

- Автомат-установщик поверхностно монтируемых компонентов Assembleon (Yamaha) "MG-1R" (производительность до 24000 компонентов/час).

Допайка объемных и нестандартных компонентов производится вручную паяльным оборудованием Weller. Материалы для флюсования и пайки фирмы Multicore. Материалы для отмывки фирмы Zestron

- Конвекционная система пайки оплавлением Hotflow 2/14.

- Разгрузчик печатных узлов из линии в магазины MIC0710UL.

- Азотный генератор для пайки волной и оплавлением ECO-NS-/NSDB-45 Nitroflex ECO-NS-45.

- Установка струйной отмывки печатных узлов SMT1000-LD.

При разработке изделий в производство закладываются только компоненты, работоспособность которых подтверждена международными испытаниями и гарантирована «брэндом» конкретной фирмы-производителя.

Технология пайки соответствует Европейским стандартам качества.

Технологический процесс производства состоит из четырех этапов:

1. Автоматический поверхностный монтаж электронных плат.

Качество изделий обеспечивается современной элементной базой ведущих мировых производителей и использованием автоматических установок поверхностного монтажа модели Phillips "Тоpаz-Х" и Assembleon (Yamaha) "MG-1R" с выходным компьютерным контролем качества.2. Монтаж навесных электронных компонентов и наладка блоков.

Выполняется высококвалифицированными специалистами монтажного участка оснащенного системой климат - контроля и современным инструментом.3. Компьютерная диагностика работоспособности блоков.

Надежность изделий обеспечивается применением компьютерной диагностики для проверки отдельных плат и готовых блоков. Уникальные методики и оборудование позволяют в течение короткого промежутка времени протестировать готовое изделие.4. Стендовые испытания готовых изделий.

Долговечность изделий обеспечивается проведением стендовых испытаний в условиях повышенных нагрузок, перепадов напряжения и рабочих температур.

Система менеджмента качества организации на разработку и производство радиоаппаратуры имеет СЕРТИФИКАТ СООТВЕТСВИСЯ СМК ООО «ВИКИНГ» ГОСТ Р ИСО 9001-2015 (ISO 9001:2015)

В соответствии с требованиями международного стандарта ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) и стандартов СРПП ВТ разработана и применяется система контроля качества выпускаемых изделий:

«Автоматизированная система контроля качества изделий Sigma Quality System».